结构系统是新的能源车辆电池托盘,这是电池系统的骨架,可以为其他系统提供影响阻力,振动阻力和保护。从初始钢盒到当前的铝合金托盘,再到更有效的铜合金电池托盘,电池托盘已经经历了不同的开发阶段。

1。钢电池托盘

钢电池托盘中使用的主要材料是高强度钢,其价格经济,具有出色的加工和焊接特性。在实际的道路条件下,电池盘会受到不同工作条件的影响,例如容易受到砾石等的影响,钢制托盘具有良好的抵抗力。

钢托盘还具有其局限性:①其重量很大,这是影响新能量车辆巡航范围的重要因素之一; ②由于其刚性差,钢电池托盘在碰撞期间容易倒塌。发生挤压变形,导致电池损坏甚至火力; ③钢电池托盘的耐腐蚀性较差,并且在不同环境中容易容易产生化学腐蚀,从而损坏了内部电池。

2。铸铝电池托盘

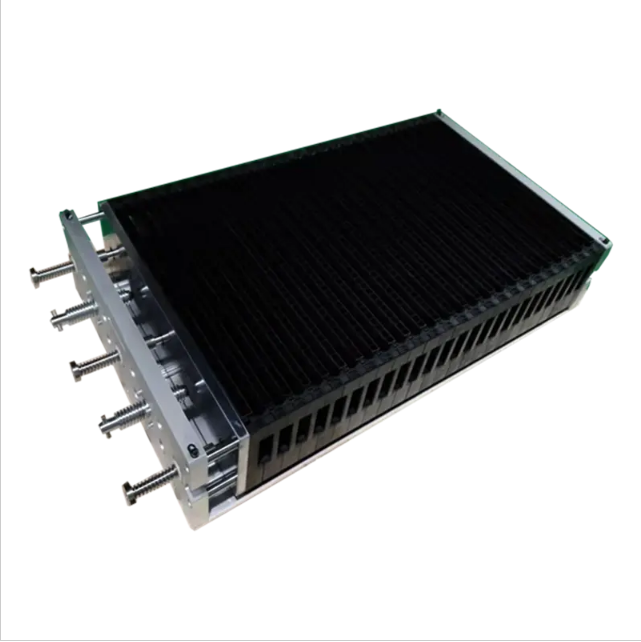

铸铝电池托盘(如图所示)是在一件件中形成的,具有灵活的设计。托盘形成后不需要进一步的焊接过程,因此其全面的机械性能很高。由于使用铝合金材料,其重量也进一步减小,并且这种电池托盘的结构通常用于小型电池组中。

但是,由于铝合金在铸造过程中容易出现缺陷,裂缝,裂缝,冷闭,凹痕和毛孔,因此铸造后产品的密封特性很差,并且铸造铝合金的伸长率很低,并且在碰撞后易于变形。由于铸造过程的局限性,不能通过铸铝合金产生大容量电池托盘。

3。挤压铝合金电池托盘

挤压铝合金电池托盘是当前主流电池托盘设计解决方案。它通过轮廓的拼接和处理来满足不同的需求。它具有灵活设计,方便的处理和易于修改的优势;在性能方面,挤压铝合金电池托盘具有较高的刚度,抗振动,挤压和影响。

由于其低密度和高特异性强度,铝合金仍然可以保持其刚性,同时确保汽车体的性能。它已被广泛用于汽车轻量级工程中。早在1995年,德国奥迪公司就开始大规模生产铝合金汽车车身。近年来,特斯拉和Nio等新型新型能源汽车制造商也开始提出全铝体的概念,包括铝合金体,门,电池托盘等。但是,由于拼接方法,由于拼接方法,需要通过焊接和其他方法拼接不同的部分。需要焊接许多部分,并且过程很复杂。

时间时间:5月11日至2024年